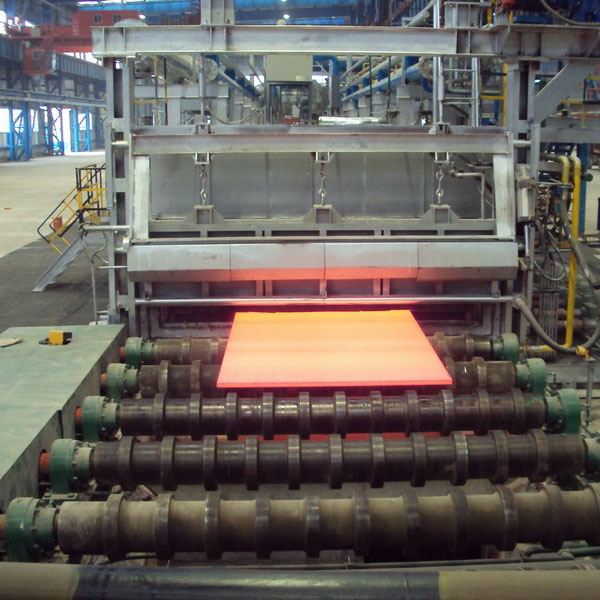

హాట్ రోల్డ్ అల్లాయ్ వాటర్ ట్యాంక్ కంటైనర్ వాడిన స్టీల్ బాయిలర్ ప్లేట్ A516-70

Q460 అనేది అధిక బలం కలిగిన తక్కువ-మిశ్రమం ఉక్కు. Q460 యొక్క హోదా పద్ధతి: దాని ఉక్కు సంఖ్య "Q"తో ప్రిఫిక్స్ చేయబడింది, ఇది ఉక్కు యొక్క దిగుబడి పాయింట్ను సూచిస్తుంది, అంటే దిగుబడి బలం. దిగుబడి పాయింట్ విలువ 460 460 MPaని సూచిస్తుంది, మెగా అనేది 10 యొక్క 6వ శక్తి మరియు Pa అనేది ప్రెజర్ యూనిట్ పాస్కల్ అని క్రింది సంఖ్య సూచిస్తుంది. Q460 అంటే ఉక్కు యొక్క బలం 460 MPaకి చేరుకున్నప్పుడు మాత్రమే ఉక్కు యొక్క ప్లాస్టిక్ వైకల్యం సంభవిస్తుంది, అనగా బాహ్య శక్తి విడుదలైనప్పుడు, ఉక్కు ఒత్తిడికి గురైన ఆకారాన్ని మాత్రమే నిర్వహించగలదు మరియు దాని అసలు ఆకృతికి తిరిగి రాదు. ఈ బలం సాధారణ ఉక్కు కంటే ఎక్కువ. సాధారణ నాణ్యత గ్రేడ్ చిహ్నాలు వరుసగా A, B, C, D, E. తక్కువ కార్బన్ సమానమైనదని నిర్ధారించడం ఆధారంగా, Q460 మైక్రోఅల్లాయింగ్ మూలకాల యొక్క కంటెంట్ను తగిన విధంగా పెంచుతుంది. మంచి వెల్డింగ్ పనితీరుకు తక్కువ కార్బన్ సమానమైన ఉక్కు అవసరం, మరియు మైక్రోఅల్లాయింగ్ మూలకాల పెరుగుదల ఉక్కు యొక్క బలాన్ని పెంచుతుంది, అదే సమయంలో ఉక్కుకు సమానమైన కార్బన్ను పెంచుతుంది. కానీ అదృష్టవశాత్తూ, జోడించిన కార్బన్ సమానమైనది చిన్నది, కాబట్టి ఇది ఉక్కు యొక్క వెల్డింగ్ పనితీరును ప్రభావితం చేయదు.

ఆటోమొబైల్ పరిశ్రమ యొక్క వేగవంతమైన అభివృద్ధి జాతీయ ఆర్థిక మరియు సామాజిక అభివృద్ధిలో ముఖ్యమైన పాత్ర పోషించింది. అయినప్పటికీ, ఇంధన కొరత, పర్యావరణ కాలుష్యం మరియు ఇతర సమస్యల ప్రభావం కారణంగా, పరిశ్రమ అభివృద్ధిలో వైరుధ్యం ఎక్కువగా ప్రముఖంగా మారింది. భవిష్యత్తు కోసం ఎదురుచూస్తూ, ప్రకృతి, జీవావరణ శాస్త్రం, ఇంధన సంరక్షణ మరియు భద్రత నేపథ్యం ఆధారంగా పరిశ్రమ అభివృద్ధి మాత్రమే స్థిరంగా ఉంటుంది.

ఈ నేపథ్యంలో, ఆటోమొబైల్ లైట్ వెయిట్ మరియు హై స్ట్రెంగ్త్ స్టీల్ యొక్క అప్లికేషన్ ఒక ముఖ్యమైన అభివృద్ధి దిశగా మారింది. అయినప్పటికీ, అధిక-బలం ఉక్కు ప్లేట్ యొక్క బలం మెరుగుపడటంతో, సాంప్రదాయ కోల్డ్ స్టాంపింగ్ ప్రక్రియ ఏర్పడే ప్రక్రియలో పగుళ్లకు గురవుతుంది, ఇది అధిక-బలం కలిగిన స్టీల్ ప్లేట్ యొక్క ప్రాసెసింగ్ అవసరాలను తీర్చదు. ఈ సందర్భంలో, అల్ట్రా-హై స్ట్రెంగ్త్ స్టీల్ ప్లేట్ యొక్క హాట్ స్టాంపింగ్ ఫార్మింగ్ టెక్నాలజీ ప్రపంచంలో క్రమంగా అధ్యయనం చేయబడింది - ఏర్పడటం, ఉష్ణ బదిలీ మరియు మైక్రోస్ట్రక్చర్ పరివర్తనను ఏకీకృతం చేసే కొత్త ప్రక్రియ, ఇది ప్రధానంగా పెరిగిన ప్లాస్టిసిటీ మరియు తగ్గిన దిగుబడి బలం యొక్క లక్షణాలను ఉపయోగిస్తుంది. అధిక ఉష్ణోగ్రత austenite రాష్ట్రంలో మెటల్. అయినప్పటికీ, థర్మోఫార్మింగ్కు ప్రక్రియ పరిస్థితులు, మెటల్ ఫేజ్ ట్రాన్స్ఫర్మేషన్ మరియు CAE విశ్లేషణ సాంకేతికతపై లోతైన పరిశోధన అవసరం, అయితే ఈ సాంకేతికత విదేశీ తయారీదారులచే గుత్తాధిపత్యం పొందింది మరియు చైనాలో నెమ్మదిగా అభివృద్ధి చెందుతుంది.

సర్వే మరియు గణాంకాల ప్రకారం, కొన్ని ఆటోమొబైల్ బ్రాండ్ల యొక్క అధిక-శక్తి ఉక్కు యొక్క అప్లికేషన్ విస్తరిస్తోంది మరియు కొన్ని మోడళ్ల యొక్క బాడీ ఫ్రేమ్ యొక్క అధిక-శక్తి ఉక్కు యొక్క అప్లికేషన్ 90%కి చేరుకుంది. అమెరికన్ ఐరన్ అండ్ స్టీల్ ఇన్స్టిట్యూట్ యొక్క శక్తి విభాగం యొక్క పరిశోధన ప్రకారం, అధిక-బలం ఉక్కు విలువ తగ్గిపోయినప్పటికీ, దాని ఉద్రిక్తత సాంప్రదాయ కోల్డ్ ప్లేట్ కంటే చాలా కష్టం. అధిక బలం కలిగిన ఉక్కు యొక్క డక్టిలిటీ సాధారణ ఉక్కులో సగం మాత్రమే.

స్టాంపింగ్ ద్వారా పదార్థం ఏర్పడినప్పుడు, అది గట్టిపడుతుంది. వేర్వేరు స్టీల్స్ గట్టిపడటం యొక్క వివిధ స్థాయిలను కలిగి ఉంటాయి. సాధారణంగా, అధిక బలం తక్కువ అల్లాయ్ స్టీల్ 20MPa ద్వారా కొద్దిగా పెరుగుతుంది, 10% కంటే తక్కువ. గమనిక: డ్యూయల్ ఫేజ్ స్టీల్ యొక్క దిగుబడి బలం 140 MPa పెరిగింది, 40% కంటే ఎక్కువ పెరుగుదల! ఏర్పాటు ప్రక్రియలో, మెటల్ పూర్తిగా భిన్నంగా మారుతుంది, స్టాంపింగ్ ప్రక్రియ ప్రారంభమయ్యే ముందు పూర్తిగా భిన్నంగా ఉంటుంది. ఒత్తిడికి గురైన తర్వాత ఈ స్టీల్స్ యొక్క దిగుబడి బలం చాలా పెరుగుతుంది. పని గట్టిపడటంతో పాటు పదార్థం యొక్క అధిక దిగుబడి ఒత్తిడి ప్రవాహ ఒత్తిడిలో గణనీయమైన పెరుగుదలకు సమానం. అందువల్ల, పగుళ్లు, స్ప్రింగ్బ్యాక్, ముడతలు పడటం, వర్క్పీస్ పరిమాణం, డై వేర్ మరియు మైక్రో వెల్డింగ్ దుస్తులు అధిక బలం కలిగిన ఉక్కును రూపొందించే ప్రక్రియలో సమస్యలకు కేంద్రంగా మారాయి.

అధిక బలం ఉక్కు యొక్క లక్షణాలు మరియు లక్షణాల ఆధారంగా, లోహ ప్రవాహాన్ని మార్చలేకపోతే మరియు రాపిడిని తగ్గించలేకపోతే, హై స్ట్రెంత్ స్టీల్ (HSS) యొక్క పగుళ్లు మరియు అసమాన ఆకృతి కాంపోనెంట్ స్క్రాప్ రేటు పెరుగుదలకు దారితీయవచ్చు. ఈ పదార్ధం యొక్క అధిక కిలోపౌండ్ ఫోర్స్ పర్ స్క్వేర్ అంగుళం (Ksi) (దిగుబడి శక్తిని కొలిచే యూనిట్), మెరుగైన రీబౌండ్, పని గట్టిపడే ధోరణి మరియు ఎలివేటెడ్ ఫార్మింగ్ ఉష్ణోగ్రత వద్ద ఆపరేషన్ అన్నీ డైకి సవాళ్లు.

లేజర్ టైలర్-వెల్డెడ్ ఖాళీ మరియు నిరంతర వేరియబుల్ క్రాస్-సెక్షన్ బోర్డ్ టెక్నాలజీ

1. టైలర్ వెల్డెడ్ బ్లాంక్లు (టైలర్ వెల్డెడ్ బ్లాంక్లు, TWB) అనేక విభిన్న పదార్థాలు, విభిన్న మందాలు మరియు ఉక్కు, స్టెయిన్లెస్ స్టీల్, అల్యూమినియం మిశ్రమం మొదలైన వివిధ పూతలను కలపడానికి మరియు వెల్డ్ చేయడానికి వెల్డింగ్ హీట్ సోర్స్గా లేజర్ను ఉపయోగిస్తుంది.

2. లేజర్ టైలర్డ్ వెల్డింగ్ టెక్నాలజీని ఉపయోగించి, నిర్మాణ భాగాల ఒత్తిడి పరిస్థితులకు అనుగుణంగా వివిధ మందం పరిమాణాలు మరియు బలం స్థాయిల పదార్థాలను సహేతుకంగా కలపడం, భాగాల బరువును తగ్గించేటప్పుడు నిర్మాణ దృఢత్వాన్ని మెరుగుపరచడం మరియు వినియోగ రేటును కూడా పెంచడం సాధ్యమవుతుంది. పదార్థాల మరియు భాగాల సంఖ్యను తగ్గించండి. భాగాల సంఖ్య ప్రక్రియను సులభతరం చేస్తుంది. లేజర్ టైలర్డ్ వెల్డింగ్ టెక్నాలజీ ఆటోమొబైల్ లైట్ వెయిట్ యొక్క ప్రధాన సాంకేతిక సాధనంగా మారింది మరియు ఇది చాలా మంది తయారీదారుల నమూనాలకు వర్తించబడింది. ప్రధానంగా ముందు మరియు వెనుక తలుపు లోపలి ప్యానెల్లు, ముందు మరియు వెనుక రేఖాంశ కిరణాలు, సైడ్ ప్యానెల్లు, ఫ్లోర్ ప్యానెల్లు, తలుపు లోపలి భాగంలో A, B మరియు C స్తంభాలు, వీల్ కవర్లు మరియు ట్రంక్ లోపలి ప్యానెల్లు మొదలైన వాటిలో ఉపయోగిస్తారు.

3. టైలర్ రోలింగ్ బ్లాంక్స్ (TRB), డిఫరెన్షియల్ మందం ప్లేట్లు అని కూడా పిలుస్తారు, స్టీల్ ప్లేట్ యొక్క రోలింగ్ ప్రక్రియలో కంప్యూటర్ ద్వారా రోల్ గ్యాప్ పరిమాణం యొక్క నిజ-సమయ మార్పును సూచిస్తుంది, తద్వారా చుట్టిన సన్నని ప్లేట్ ముందుగా నిర్ణయించబడుతుంది. రోలింగ్ దిశలో దిశ. కస్టమ్ వేరియబుల్ క్రాస్ సెక్షనల్ ఆకారం.

4. ఇంజిన్ కవర్, B-పిల్లర్, బాడీ చట్రం, మోటార్ స్పేసర్ గైడ్, మిడిల్ కాలమ్ లోపలి ప్యానెల్, మడ్గార్డ్ మరియు క్రాష్ బాక్స్ మొదలైన బాడీ స్ట్రక్చర్ భాగాల తయారీలో నిరంతర వేరియబుల్ క్రాస్-సెక్షన్ ప్యానెల్ టెక్నాలజీ విస్తృతంగా ఉపయోగించబడింది. మరియు ఆడి, BMW, వోక్స్వ్యాగన్, GM మరియు ఇతర మోడళ్లకు విజయవంతంగా వర్తింపజేయబడింది.

5. లేజర్ టైలర్డ్ వెల్డింగ్ మరియు నిరంతర వేరియబుల్ క్రాస్-సెక్షన్ టెక్నాలజీ వివిధ సాంకేతిక మార్గాల ద్వారా స్టాంపింగ్ మెటీరియల్ యొక్క మందాన్ని మారుస్తాయి మరియు లోడ్ కింద ఉన్న ఆటో భాగాల యొక్క వివిధ భాగాలకు వివిధ లోడ్-బేరింగ్ సామర్థ్య అవసరాల సమస్యను పరిష్కరించడానికి ఉపయోగిస్తారు. రెండింటితో పోలిస్తే, టైలర్-మేడ్ లేజర్ వెల్డింగ్ టెక్నాలజీ యొక్క ప్రయోజనం దాని వశ్యతలో ఉంటుంది, ఇది ఏదైనా స్థానం యొక్క స్ప్లికింగ్ మరియు వివిధ పదార్థాల విభజనను గ్రహించగలదు. నిరంతర వేరియబుల్ క్రాస్-సెక్షన్ టెక్నాలజీ యొక్క ప్రయోజనం ఏమిటంటే, వెల్డింగ్ సీమ్ లేదు, పొడవు దిశలో కాఠిన్యం మార్పు సాపేక్షంగా సున్నితంగా ఉంటుంది, ఇది మెరుగైన ఆకృతిని కలిగి ఉంటుంది మరియు ఉపరితల నాణ్యత మంచిది, ఉత్పత్తి సామర్థ్యం ఎక్కువగా ఉంటుంది మరియు ఖర్చు తక్కువ. సామాను, వైద్య పరికరాలు, మోటార్ సైకిల్ షెల్; ఆటోమొబైల్, బస్సు లోపలి పైకప్పు, డాష్బోర్డ్; సీటు బ్యాకింగ్, డోర్ ప్యానెల్, విండో ఫ్రేమ్ మొదలైనవి.

| ఉత్పత్తి పేరు | హాట్ రోల్డ్ అల్లాయ్ వాటర్ ట్యాంక్ కంటైనర్ వాడిన స్టీల్ బాయిలర్ ప్లేట్ a516-70 |

| ప్రామాణికం | Astm, Gb, Din, Jis, En, etc. |

| మెటీరియల్ | బాయిలర్ స్టీల్ |

| పరిమాణం | మందం: 2-300mm |

| వెడల్పు: 1000-3000mm | |

| పొడవు: 1000~12000mm లేదా అవసరమైన విధంగా | |

| అప్లికేషన్ | భవన నిర్మాణం, వంతెనలు, వాహన భాగాలు, పిరుదులు, అధిక పీడన నాళాలు, బాయిలర్లు, పెద్ద నిర్మాణ స్టీల్స్, మొదలైనవి. |

| డెలివరీ స్థితి | హాట్ రోలింగ్, కంట్రోల్డ్ రోలింగ్, నార్మలైజింగ్ లేదా అవసరమైన విధంగా |

| ఉపరితలం | Hic, Ssc, Spwht, అవసరమైన విధంగా |

| సర్టిఫికేషన్ | Bv,ఐసో,Sgs,సి ... |

| చెల్లించడానికి | t/t, l/c, వెస్ట్ యూనియన్, మొదలైనవి. |

| డెలివరీ సమయం | 15-20 రోజుల డిపాజిట్ తర్వాత, పరిమాణంపై ఆధారపడి ఉంటుంది |

| ప్యాక్ | ప్రామాణిక షిప్పింగ్ ప్యాకేజీ లేదా అవసరమైన విధంగా |